Dodaj produkty podając kody

Modbus – Fundamentalny Protokół komunikacyjny w Automatyce Przemysłowej

Modbus – uniwersalny protokół komunikacji w przemyśle

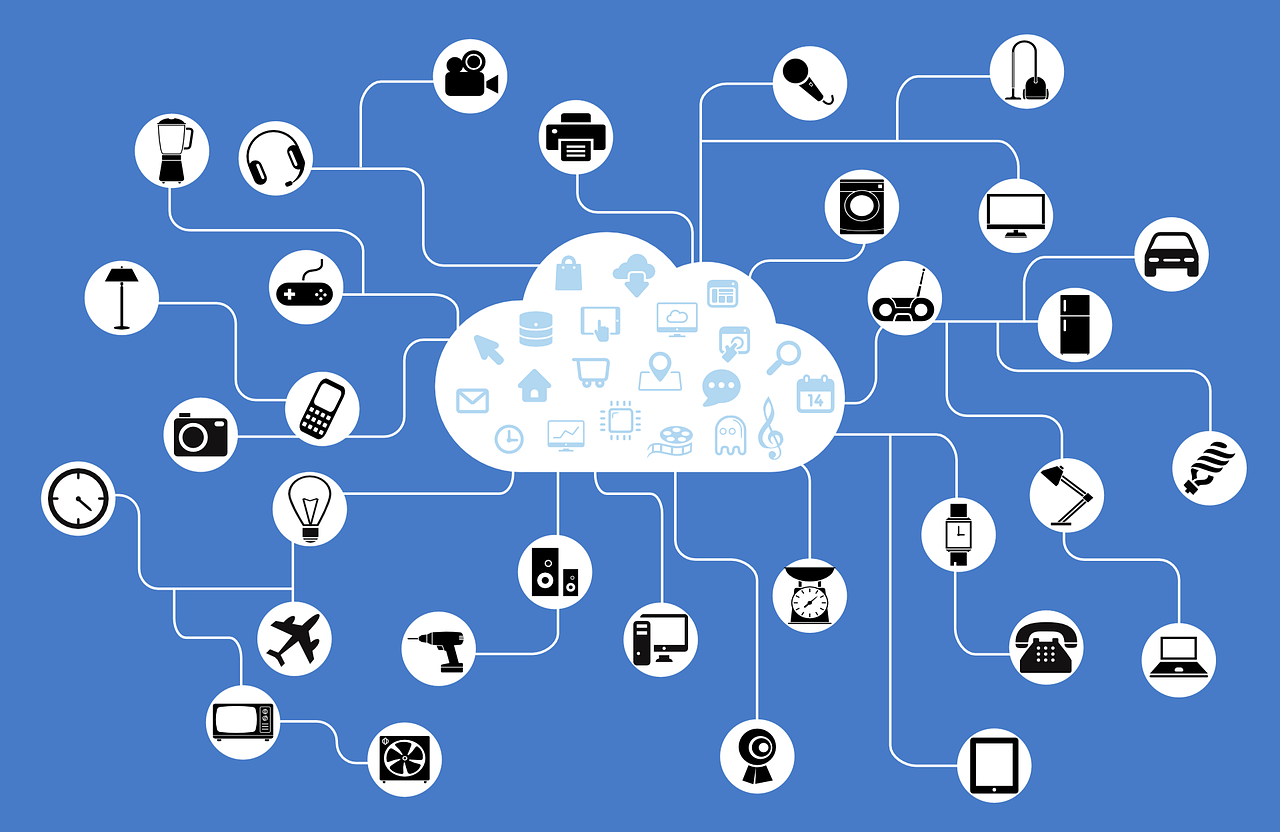

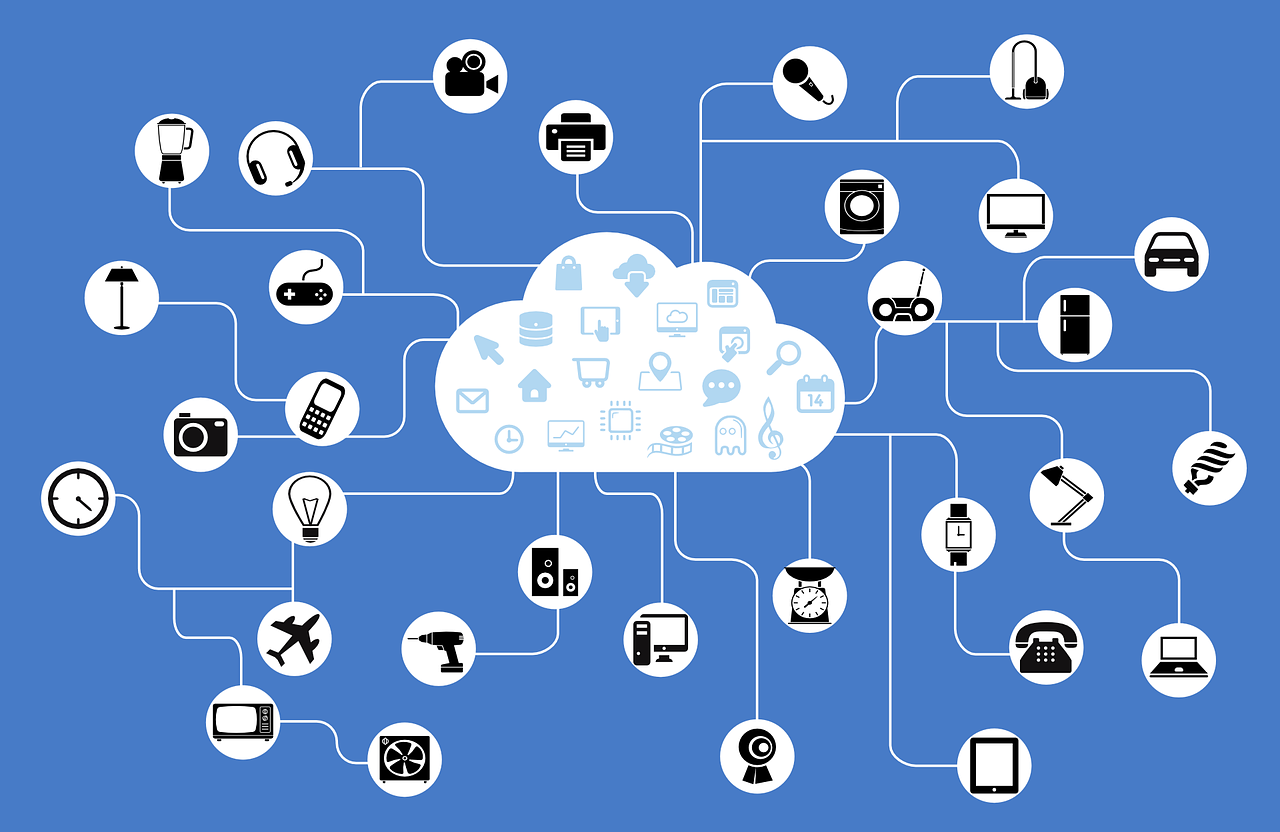

W dobie dynamicznego rozwoju przemysłu i automatyzacji coraz większe znaczenie zyskuje niezawodna i skuteczna komunikacja między urządzeniami. W świecie, gdzie sterowniki PLC, czujniki, mierniki czy przekaźniki muszą współpracować w czasie rzeczywistym, potrzebny jest wspólny język – prosty, otwarty, a jednocześnie wystarczająco elastyczny, by sprostać rosnącym wymaganiom. Jednym z takich języków, który od ponad czterech dekad utrzymuje swoją pozycję lidera w automatyce przemysłowej, jest Modbus – protokół, który mimo swojej prostoty, przetrwał próbę czasu i nadal znajduje szerokie zastosowanie w nowoczesnych instalacjach.

Modbus stał się standardem w komunikacji między urządzeniami przemysłowymi. Jego niewątpliwymi atutami są przejrzysta struktura ramek, łatwość implementacji oraz otwartość, dzięki której może być wykorzystywany bez konieczności zakupu licencji. To sprawia, że Modbus jest obecny nie tylko w dużych zakładach przemysłowych, ale także w instalacjach HVAC (Heating, Ventilation, and Air Conditioning), systemach BMS (Building Management System), elektrowniach, a nawet w projektach hobbystycznych i edukacyjnych.

Historia i ewolucja

Protokół Modbus powstał w 1979 roku jako własna technologia firmy Modicon (później Schneider Electric) dla sterowników PLC. Z czasem stał się standardem w automatyce przemysłowej dzięki swojej prostocie i otwartości. W latach 90, Modbus został udostępniony jako bezpłatny standard, co przyciągnęło wielu producentów urządzeń przemysłowych. W 2004 r. Schneider Electric przekazał prawa do Modbus Organizacji Użytkowników Modbus (Modbus-IDA), czyniąc protokół stricte otwartym dla społeczności użytkowników. Przez dekady Modbus ewoluował: od pierwotnego, prostego formatu ASCII i RTU, przez wiele wariantów zamkniętych implementacji, po obecny Modbus TCP/IP. Współcześnie standard określa również nowe profile (np. Modbus/UDP) i rozszerzenia diagnostyczne. Mimo pojawienia się nowszych rozwiązań, Modbus zachował kluczową rolę w automatyce: jest „najstarszym” protokołem automatyki przemysłowej.

Podstawy techniczne

Modbus działa w modelu klient-serwer (master-slave), gdzie klient inicjuje żądania, a serwer odpowiada na nie. Protokół definiuje cztery podstawowe typy danych:

- Coils (bity wyjściowe) – 1-bitowa informacja działająca jako przełącznik do odczytu/zapisu

- Discrete Inputs (bity wejściowe) – 1-bitowe dane tylko do odczytu

- Input Registers – 16-bitowe dane tylko do odczytu

- Holding Registers – 16-bitowe dane do odczytu/zapisu

Komunikacja odbywa się poprzez ramki zawierające adres urządzenia, kod funkcji, dane oraz sumę kontrolną (CRC lub LRC).

Warianty

Modbus RTU

Używa interfejsów szeregowych RS-232 lub RS-485; dane przesyłane są w formacie binarnym (po 8 bitów) z sumą kontrolną CRC. Zapewnia to wysoką wydajność transmisji. Ramki RTU muszą być przesyłane jako ciąg znaków bez dłuższych przerw.

Modbus ASCII

Podobny do RTU, ale dane kodowane są w formacie ASCII z sumą kontrolną LRC. Każdy bajt danych przesyłany jest jako para znaków ASCII, co umożliwia dłuższe przerwy między znakami (do 1 sekundy) bez utraty danych.

Modbus TCP/IP

Implementacja Modbus działająca w sieciach Ethernet, wykorzystująca protokół TCP/IP. Standardowa ramka RTU (bez sumy kontrolnej) enkapsulowana jest w pakiet TCP (port 502). Urządzenia mogą współpracować jak równorzędne w sieci IP. Dzięki temu Modbus działa w sieciach LAN/WAN, zwiększając zasięg i szybkość transmisji.

Dzięki tym wariantom, Modbus może być stosowany zarówno w prostych systemach lokalnych, jak i w rozległych sieciach przemysłowych.

Zastosowania

Modbus jest bardzo uniwersalny i stosuje się go w wielu dziedzinach automatyki. W systemach SCADA (Supervisory Control and Data Acquisition) służy do zbierania danych z rozproszonych czujników i sterowników – pomaga wdrażać nadzór procesów w elektrowniach, sieciach przesyłowych czy zakładach przemysłowych. Na przykład w przemyśle naftowo-gazowym urządzenia Modbus umożliwiają monitorowanie ciśnienia i przepływu w rurociągach, co przekłada się na bezpieczeństwo i oszczędności operacyjne. W HVAC protokół ten bywa wykorzystywany w regulatorach i siłownikach budynkowych – dzięki temu system BMS może zbierać pomiary temperatury, sterować wentylatorami lub zaworami grzewczymi. Modbus obecny jest też w automatyce spożywczej i maszyn pakujących – tu urządzenia odporne na trudne warunki wysyłają swoje odczyty (np. temperatury pieców, prędkość taśm) do nadrzędnych systemów kontrolnych. W praktyce Modbus realizuje typowe zadania: monitorowanie sygnałów (czujniki temperatury, ciśnienia, poziomu) oraz sterowanie wykonawczymi (pompy, silniki, zawory). Otwarty standard pozwala łatwo integrować sprzęt różnych marek, co jest kluczowe w modernizacjach i rozbudowie linii produkcyjnych.

Porównanie Modbus z protokołami CAN, Profibus i BACnet

Protokoły te różnią się m.in. wydajnością, złożonością i typowym zastosowaniem.

CAN (Controller Area Network)

To niezawodny protokół dwukierunkowej magistrali szeregowej, popularny zwłaszcza w motoryzacji i automatyce pojazdowej. Oferuje deterministyczne przekazywanie wiadomości i dużą odporność na zakłócenia, jednak maksymalna prędkość ~1 Mb/s osiągana jest tylko na krótkich dystansach (do kilkudziesięciu metrów). Przy większych odległościach prędkość spada, co ogranicza skalę sieci CAN do lokalnych magistral. W porównaniu z nim, Modbus RTU pracuje wolniej (najczęściej do 115 kb/s w RS485), ale jest prostszy w implementacji i może obsługiwać więcej urządzeń na jednej linii (adresy do 247).

Profibus DP

Zaprojektowano w latach 90. jako szybki i rozbudowany protokół polowy. Obsługuje transmisję do ~12 Mb/s (RS485), deterministiczne metody dostępu (master–slave lub token-passing) i zapewnia bardzo krótki czas odświeżania danych. Jego specyfikacja jest jednak bardzo rozbudowana – obejmuje tysiące stron dokumentów opisujących różne warianty i usługi. Profibus jest z tego powodu „węzłem silnym” w automatyce maszynowej (przemysł 4.0) – oferuje wysoki przepływ i redundancję, ale kosztem większej złożoności konfiguracji. Modbus jest natomiast „prostszy” – specyfikacja poniżej 100 stron, łatwiejsza do wdrożenia na klasycznych sterownikach PLC. W praktyce wybór zależy od zastosowania: Profibus sprawdzi się w szybkich sieciach produkcyjnych, Modbus w bardziej rozproszonych i mniej wymagających systemach.

BACnet

To otwarty standard (ASHRAE) dla automatyki budynkowej (HVAC, bezpieczeństwo, oświetlenie). Obsługuje zarówno dedykowane linie RS‑485 (BACnet MS/TP) jak i Ethernet/IP (BACnet/IP). W przeciwieństwie do Modbusa czy CAN, BACnet zawiera bogaty zestaw obiektów i usług sieciowych (np. skrzynki odbioru wiadomości, złożone alarmy). Jest szeroko stosowany w systemach zarządzania budynkami, ale charakteryzuje się większym narzutem funkcjonalnym i nie jest zoptymalizowany pod bardzo krótki czas cyklu. W ankiecie branży automatyki budynków 62% instalacji korzystało z BACnet, 40% z LonWorks, a 30% z Modbusa – co pokazuje, że Modbus również znajduje zastosowanie w BMS, głównie dzięki prostocie i możliwości integracji z urządzeniami przemysłowymi.

Urządzenia obsługujące Modbus dostępne w naszym sklepie

Redisage oferuje szeroką gamę urządzeń kompatybilnych z protokołem Modbus, umożliwiających integrację i automatyzację procesów przemysłowych.

Konwertery i bramki komunikacyjne

Urządzenia te pozwalają na konwersję sygnałów między różnymi protokołami i interfejsami, umożliwiając integrację starszych systemów z nowoczesnymi sieciami oraz proste zarządzanie siecią urządzeń.

Sterowniki i moduły I/O

Moduły wejść/wyjść cyfrowych i analogowych z obsługą Modbus pozwalają na łatwe rozszerzenie możliwości systemów automatyki.

Dzięki tym urządzeniom, integracja i rozbudowa systemów automatyki staje się prostsza i bardziej efektywna.

Podsumowanie

Modbus to sprawdzony i niezawodny protokół komunikacyjny, który dzięki swojej prostocie i elastyczności znalazł szerokie zastosowanie w automatyce przemysłowej. Dostępność różnorodnych urządzeń obsługujących Modbus w sklepie Redisage.com umożliwia tworzenie kompleksowych i skalowalnych systemów automatyki, dostosowanych do indywidualnych potrzeb użytkowników.

Jeśli planujesz modernizację lub rozbudowę swojego systemu, warto rozważyć wykorzystanie protokołu Modbus i dostępnych na rynku urządzeń wspierających ten standard.